初审编辑:

责任编辑:王逸群

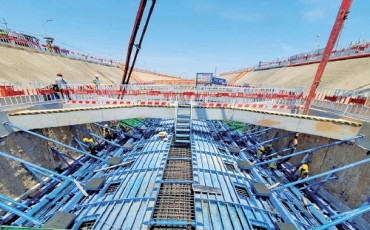

目前项目正处于主体结构大干阶段。

攻关小组针对技术难点反复试验,改进方法。

雨天不停工,施工不减速。

坚守岗位的项目建设者。

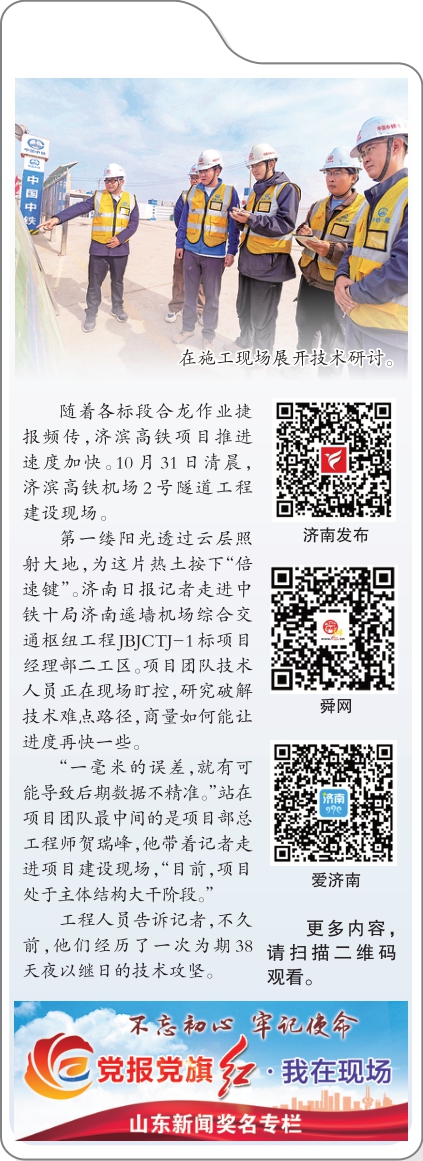

●拍摄时间:10月31日 ●拍摄地点:济南遥墙机场

●拍摄内容:技术团队攻坚克难,通过不断创新和探索取得一系列技术突破,刷新项目建设“进度条”。

○寻找方案○

5月,施工刚进行到中间环节,就来了个“下马威”——钢换撑影响拱顶台车推移。

贺瑞峰记忆犹新:“拱顶台车在行走时将受到换撑影响,施工艰难,影响拱顶正常施工。”

“台车跨越支撑?”“不做换撑?”“台车自带换撑?”……根据施工情况,项目团队收集数据、研究讨论。

面对换撑等难以实现的困境,关键时刻,项目技术团队一致发声:“不能被困难吓倒!”

为尽快找到解决方案,贺瑞峰带领技术攻关小组查阅大量数据资料,反复试验,核对图纸,改进方法,和专家技术团队验证方案可行性。经常熬到凌晨,累了就靠墙休息。

最终,由项目组认定,台车采用上下分离式方案,以确保台车顺利行走。

从“9米、12米”的常规尺寸改进至“10米、20米”到“11米、22米”再到“12米、23米”,直到最科学合理的“12米、24米”自带钢换撑拱顶台车的数据确定……10天转瞬即逝。

解决方案虽已敲定,但能否和生产厂家、台车产品数据“无缝衔接”,还是未知数。

○突破难点○

果不其然,生产厂家只有“9米、12米”常规尺寸产品,这让技术团队再次陷入施工瓶颈。

“上下分离式拱顶台车的特殊性对材料的强度和稳定性有极高要求。如何在如此大的跨度下,保障拱顶台车的承受能力和负载是个难题!”生产厂家技术工程师摆出技术难点。

“可以从生产工艺上下功夫。”项目技术团队代表发言。

不大的工地休息间内,一心扑在项目上的企业双方各抒己见,针对技术进展和生产情况集思广益。窗外是紧锣密鼓的建筑场景、争分夺秒抢工期的项目建设者。

生产过程中,技术人员经常深入生产厂家车间,与生产工人一起解决遇到的技术难题,优化并调整生产工艺……时间过得飞快,16天后,产品到达项目施工现场。

那是一个艳阳天,天空呈现醉人的湛蓝色。“上方12米、下方24米”的自带钢换撑拱顶台车,犹如一个“庞然大物”被塔吊车缓缓吊进隧道基坑。

○精确到“每一颗螺丝钉”○

巨大的拱顶台车瞬间成了全场焦点,基坑内的现场拼装被提上日程——

着手台车拼装工作的技术人员全神贯注,将每一个部件精准地组合在一起,如同在完成一件精美的艺术品。安装行走架、模板系统、振捣设备,一系列工序依次展开。

“组装过程中,要严格控制每道安装工序。要有精确测量和精细操作,以保证台车安装质量。”技术主管王敬博告诉记者,拱顶模板安装精度是关键环节之一,大家丝毫不能懈怠。

“那段日子不分昼夜。”一位技术人员补充,即便是在验收过程中,大家也没有丝毫放松,不断地检查和监测,确保每一个参数都符合标准。

正如贺瑞峰所说:“小到每一颗螺丝钉,都要仔细检查。”

12天的昼夜奋战后,产品到达试运行阶段。随着车轮与轨道发出的隆隆声在空旷的隧道基坑里回荡,台车缓缓前行。

“终于验收成功了!”再次回忆起拱顶台车技术攻坚的38天,此前一直从事于站房工程类项目的王敬博感悟深刻,“每一种不同的项目都将是一次全新挑战,干得多,学得也多!”

现场 见闻

高铁工匠的“十二时辰”

风驰电掣、舒适便捷,中国高铁正以它特有的“颜值”与“气质”改变着人们的生活。而这背后,离不开高铁工匠们的辛勤付出。

采访现场,一场针对新技术壁垒的研讨会正在进行。承担着技术施工压力的贺瑞峰内心很感慨:“追求完美是挑战,更是担当。”

说到技术难点攻关阶段,项目团队中年纪较小的“00后”技术人员愣了一下,他看向自己的办公桌:上百页的方案计算书已经完善了10多遍,仅主梁图的设计稿就存了70多版,攻坚小组经手的图纸堆起来至少有数米高……这一次,要全部重来。

“所有的努力,只为不留遗憾。”贺瑞峰是项目总工程师,也是思想引路人,他安慰大伙:“技术人员要有精益求精的工匠精神。技术小组上下一条心,才能人心齐、泰山移。”

会议室里,不少人红了眼眶。没人离席,没人说话,大家各有所思,然后不约而同地打开电脑……会议室里只有此起彼伏的鼠标点击声。

采访中,贺瑞峰告诉记者,他已经好久没有回山西吕梁的老家,“不光我,这些‘95后’‘00后’的孩子们也是,24小时住在项目上。”

此刻,恰巧一架飞机飞向远方。当记者询问,每日看着飞机从天空飞过的情景,是否能治愈大家的疲惫?

贺瑞峰笑着说:“不敢看,因为飞机飞向远方,远方是家的方向……”

一条飞机线远远地叱咤于天际,仿佛真的可以延伸至贺瑞峰的家乡。那里有爱人的一顿热饭、儿子的一声“我爱你爸爸”……(本报记者 孙慧娟 戴升宝)

初审编辑:

责任编辑:王逸群